El diseño es el inicio del proceso. Antes de ponerse a fabricar nada hay que pensarlo y plasmarlo sobre el "papel"; y lo pongo entre comillas porque ya nada se dibuja en papel. Directamente se pasa de nuestra cabeza al ordenador utilizando programas de diseño.

En nuestro caso hemos diseñado todas las piezas del coche en Catia. Gracias a este tipo de programas, cada grupo dentro del equipo que se dedica a diseñar una parte del coche (motor, chasis, transmisión, ruedas y frenos, dirección, suspensión, carrocería,...) tiene gran libertad de trabajo, y a medida que se van diseñando las cosas, se va poniendo en común entre todos los grupos para ir uniendo todas las partes en una: el ansiado coche.

Éste fue uno de las primeros diseños de la transmisión. En un principio, se pensó en unos soportes alargados, y las orejas soldadas a los tubos inferiores de la parte posterior del chasis. Estaba diseñado para un diferencial LSD de Honda, diferencial que no se pudo encontrar, Por esto, y por problemas de compatibilidad con la suspensión trasera, se tuvo que buscar otro diseño.

Aún sin determinar el diferencial que usaríamos, se realizó este diseño, en el que el principal cambio es la posición de los soportes, ahora soldados en los dos tubos finales del chasis.

Tras varios días de búsqueda por desguaces, nos decidimos por un diferencial comercial de Daewoo, más concretamente de un Daewoo Matiz. Su gran ventaja es su reducido peso y tamaño, y lo económico que salió. Por contra, es demasiado simple y no es autoblocado ni tiene sistema de antideslizamiento alguno, lo que a priori debería ser perjudicial en el circuito. Creemos que, debido a la escasa potencia del monoplaza (limitados por normativa) y el tipo de competición que es la Fórmula Student, no habrá ningún problema con este diferencial.

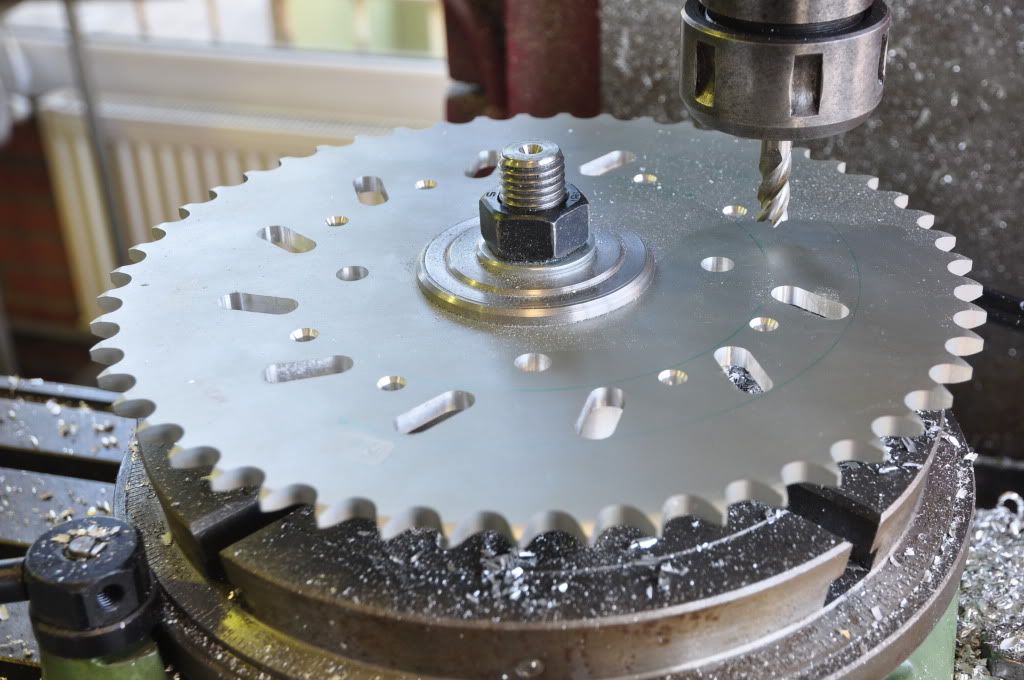

Otra de las pautas importantes a determinar en el diseño de la transmisión es la relación de transmisión (i). Jugando con el número de dientes de la corona y del piñón se establece un valor a dicha relación. Viendo las gráficas de potencia del motor, haciendo estudios dinámicos de las velocidades que coge a cada marcha, simulando pruebas que se realizarán en Silverstone (aceleración y resistencia, principalmente) se decide una relación u otra. Los valores comunes en estos monoplazas suelen andar entre 3 y 4.

También hay que decidir el paso y el ancho de la cadena. Corona y piñón dependen de las características de la cadena. Y viceversa. El paso de la cadena suele ser normalizado, y el ancho se define dependiendo de las cargas que ha de soportar. Cuanto más ancha, más fuerza resiste... pero también pesa más. Y en este mundo, cuanto más ligero sea todo, mejor.

Por último en el diseño, y no menos importante, hay que realizar los estudios de comportamiento de las piezas a las cargas que tengan que soportar. Se someten las piezas diseñadas a un estudio de cargas, se decide el material y se redimensionan según los datos obtenidos.

Y este fue el diseño final, con el nuevo diferencial metido en Catia, la carcasa diseñada explícitamente para él y todo preparado para dar el visto bueno y empezar la fabricación.

En la foto anterior se pueden apreciar los palieres y homocinéticas. Las homocinéticas, tanto interiores (las del diferencial) como las exteriores (las de rueda) son comerciales (Daewoo). Los palieres han de ser hechos a medida. Cuando esté todo el conjunto de la transmisión y suspensión fabricado y montado en el coche, se cogen las medidas para la elaboración de los palieres.